无碎屑激光微加工技术的最新进展

2012/5/15 23:45:55

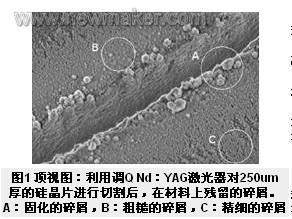

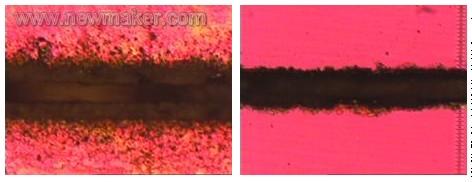

| 光光束特有的非接触式、局域化的热量输进方式使得激光成为高精度精细零件加工的最佳选择。 激光微加工应用,例如切割、划线、钻孔,都是利用高强度的脉冲激光对材料进行辐照,使得材料蒸发,从而实现材料的移除。 到目前为止,在这项技术应用中,主要的困难在于加工过程中材料碎屑的形成。这些碎屑是由于蒸汽过度冷却、凝固形成的,一些是在材料表面凝固形成的,一些是在气体中经过与空气中气体分子的碰撞而形成的。这些蒸汽起初向外发射,但是最后,大部分的蒸汽都变成了碎屑,散布在烧蚀图样表面四周和刻槽内(如图1)。它们的传播速度高达每秒几千米。

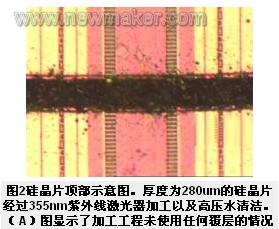

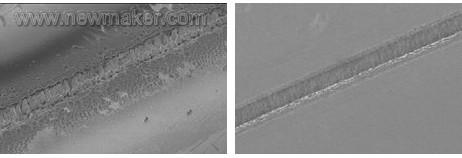

减少碎屑的方法 晶片切割中水溶性覆层的使用——已有各种先进的技术被用来减少晶片切割中的碎屑。水溶性包覆层可以被沉积在工件表面,以收集碎屑颗粒。产业上最常见的包覆层式是聚乙烯醇(PVA)。发胶以及其他皂溶液也可以被用在研发中。切割后,可以用标准的高压水清洁方式将该覆层清洗掉 (如图2)。

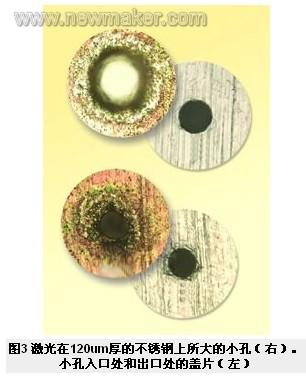

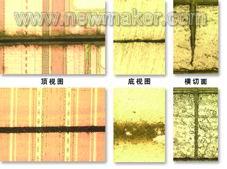

图3和图4给出了由“夹心”式打孔得到的小孔。这里所使用的调Q 355 nm紫外激光器,其脉冲能量高达100 mJ。在不锈钢和镍材料上得到的小孔都非常干净。与此相比,材料顶部的盖片有很大的孔,而且有很多瑕疵,毛刺和碎屑。材料底部的盖片也出现一些碎屑。

根据这些经验,小型的注射器式喷嘴被用于在整个辐照表面产生很薄的活动液体薄膜。由于膜很薄,所以活动很快(大于1 m/s)。这样就避免了液体薄膜中产生等离子体和泡沫。而所烧蚀的材料,以及切口内的残余,被有效地清除。喷嘴可以被固定下来,这项技术可用于不同的激光波长,从355到1064 nm。每次的试验过后都能够观察到明显的进步。比如,我们可以对280m厚的硅晶片进行穿孔,在激光扫描次数与干切相同的情况下,湿切所得的切口更为干净(如图6)。在铜和铝上的切割和刻线也得到了类似的结果。

通过对355 nm的调Q固态激光器的脉冲参数进行控制,我们观察到这个激光引发的材料透明现象。我们能够在仅扫描一次的情况下就完全打穿280m厚的硅晶片。通常,这样的硅晶片需要多次扫描才能打穿,而且加工过程将在材料表面留下无数的碎屑。往除材料的机制必须采用在过热液态硅表面形成蒸汽气泡的原理,由于这里材料不会喷射到辐照表面,而是在硅晶片的底部(也就是光束的出口处,如图7)。也就是所谓的两相爆轰过程,这个过程能带来很高的输出,切割后的表面也非常干净。 这里所谈到的几项不同技术都相对比较轻易使用。为了得到高质量的微加工结果,激光器用户单单关注如何选择合适的激光和激光参数是不够的。用户还必须考虑这里所先容的几项技术,以减少碎屑、重铸、毛刺和热损伤的出现。 作者Tuan Anh Mai是加拿大KJ激光微加工公司的负责人,公司位于加拿大安大略省多伦多市。该公司隶属于KJ市场服务团体。(end) |

|

|